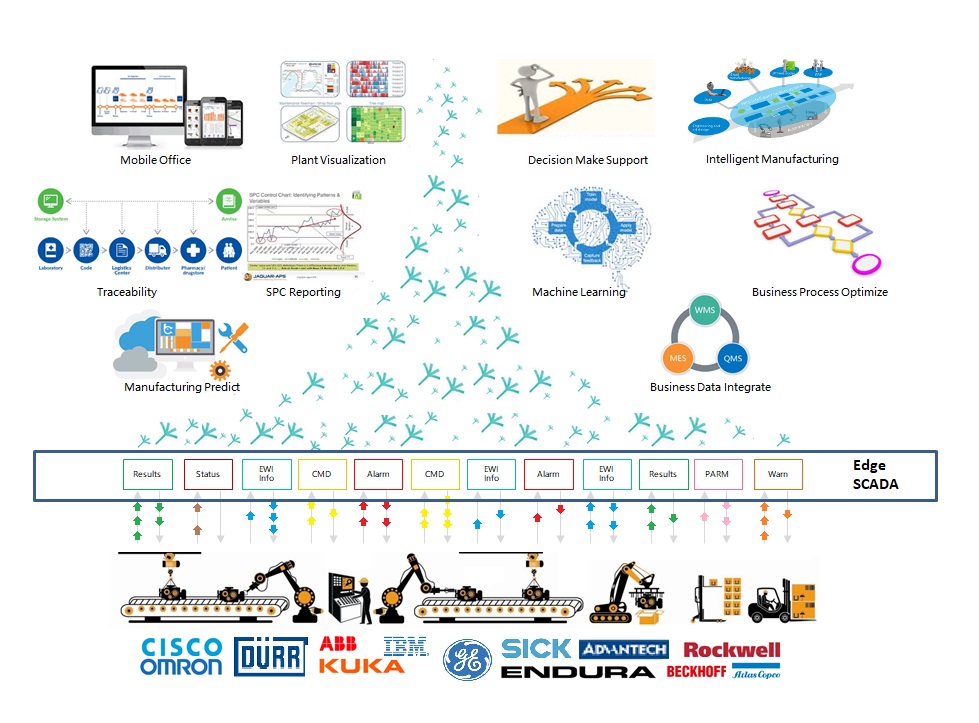

应用边缘技术的产线设备的数据采集与控制

适用于主流PLC, BARCODE, RFID, 机器视觉,HMI等产线设备,采用边缘技术架构,实现数据采集和控制交互。

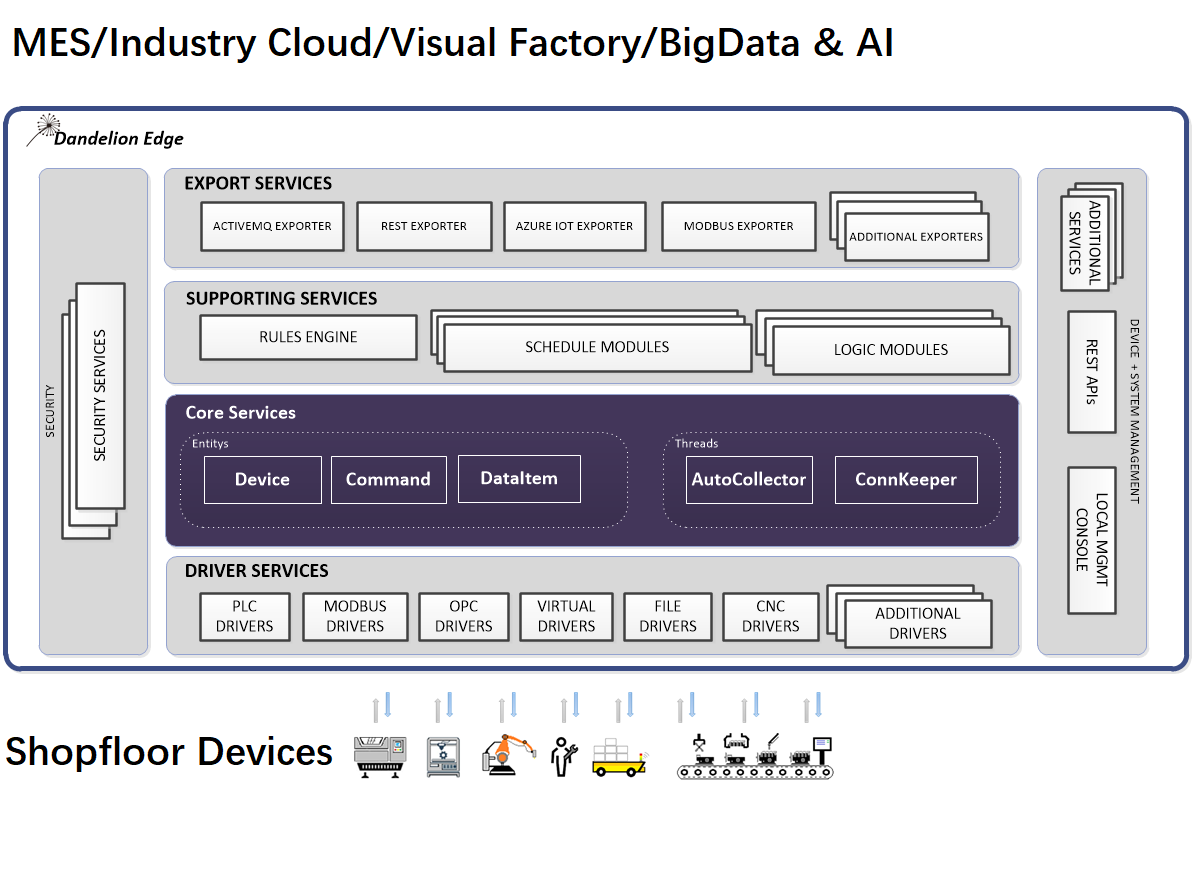

设备接入

具备丰富的驱动库,支持主流PLC, OPC SERVER,I/O及通讯协议, 支持IOT技术,便于各类设备实现互联通讯。

数据采集

提供图形化采集工具,无论是PLC工程师还是MES工程师,都可以方便一致地获取设备数据,过程数据和结果数据。

链路贯穿

从计划层、执行层、设备层,以及云端都可以实现数据链路的贯穿,使整个制造过程更趋透明化,智能化成为可能。

边缘计算

配合传感器或嵌入式设备技术的运用,采用OICT融合技术架构,在制造现场提供轻量级的高速实时服务响应。